PLC y DCS son los dos enfoques de automatización utilizados con el fin de controlar procesos o máquinas. Tecnológicamente después de los avances, los dos no son muy diferentes hoy en día, sin embargo, esto no significa que no sean diferentes. La diferencia significativa entre PLC y DCS es que un PLC es un controlador central diseñado con el objetivo de controlar procesos o máquinas.

Por el contrario, un DCS es un sistema completo de naturaleza distribuida sin un controlador central pero con varios controladores dispersos que ofrecen control al sistema completo.

SOCIEDAD ANÓNIMA representa Controlador lógico programable tiempo DCS es un acrónimo usado para el Sistemas de Control Distribuido. Aquí los nombres indican que PLC es un controlador lógico que está programado para controlar procesos o máquinas. Mientras que DCS es un sistema que consta de múltiples controladores distribuidos por la planta.

Por lo tanto, se puede decir claramente que el PLC es una parte (componente) del sistema, mientras que DCS en su conjunto es un sistema que comprende varios otros elementos, incluido el PLC.

Índice de contenidos

Gráfica comparativa

| Básico | El PLC es una sola unidad que controla discretamente los procesos. | DCS es un sistema completo que controla las operaciones de la máquina mediante la realización de varios procesos. |

| Año de invención | 1969 | 1975 |

| Arquitectura | Sencillo | Comparativamente complejo |

| Sustituido | Relés electromecánicos | Controladores de bucle único |

| Programado | Según la aplicación deseada. | Funciones de control incorporadas, configuradas según la aplicación. |

| Control S | Máquina | Planta (Sistema) |

| Tipo de controlador | Centralizado (en estación RTU) | Descentralizado |

| tiempo de escaneo | 10 milisegundos o menos | 100-500 milisegundos |

| Tipo de control | Discreto | Regulador |

| Tiempo de respuesta | Rápido | Comparativamente lento |

| Terminales de E/S | Menos | Más |

| corazón del sistema | En sistema basado en plc-plc | En DCS-HMI |

| Solución de problemas | Difícil | Fácil |

| Interacción humana | Mínimo | comparativamente más |

| Costo inicial | No es caro | Caro |

| Flexibilidad | Menos | comparativamente más |

| Utilizado para | Procesos dedicados | Procesos complejos |

Definición de PLC

El PLC es un dispositivo electrónico basado en un microprocesador que realiza el control de varios procesos. El control de procesos implica la implementación de varias funciones, como operaciones lógicas, conteo, secuenciación, temporización. Además, para lograr esto, se requiere espacio de memoria donde el plc almacena instrucciones.

En aplicaciones industriales, los PLC están diseñados para controlar procesos o máquinas. Se utiliza para manejar procesos dedicados ya que está preprogramado. Por lo tanto, puede ser utilizado incluso por operadores, sin el requisito de un programador informático siempre.

Los PLC son algo similares a las computadoras. Sin embargo, como las computadoras están diseñadas para aplicaciones de cálculo y visualización, los PLC están diseñados para el control de tareas y usos específicos de la industria.

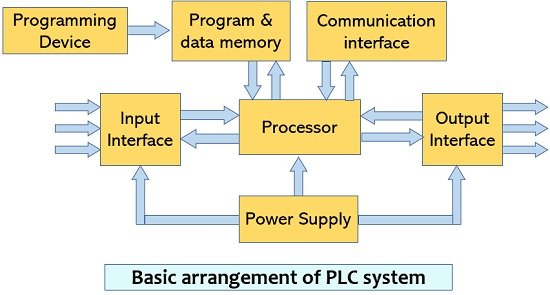

La siguiente figura representa un diagrama de bloques simplificado del controlador lógico programable:

Como cualquier otro sistema, también para un PLC, la CPU es el elemento principal donde se programa el microprocesador para realizar las acciones de control requeridas. La fuente de alimentación activa el procesador al proporcionarle una entrada de 5 V CC junto con otros dispositivos periféricos.

La unidad de memoria contiene los programas necesarios para que tenga lugar la acción de control. Sin embargo, estos programas deben proporcionarse al procesador y esta tarea se realiza a través del dispositivo de programación que es responsable de desarrollar estos programas. Las unidades de entrada ayudan a proporcionar datos de usuario al procesador, mientras que las unidades de salida ayudan a mostrar los resultados obtenidos después del procesamiento.

Definición de DCS

DCS define sistemas para controlar procesos o plantas como plantas químicas, centrales eléctricas, sistemas de gestión de agua, etc. Los sistemas de control distribuido lo hacen incorporando varios controladores autónomos distribuidos en toda la red. Esta red distribuida no posee ningún control de supervisión central; sin embargo, la conexión de varios controladores se ve facilitada por la conectividad de red de alta velocidad.

Se trata de consolas de operador, servidores, estaciones de archivo e ingeniería junto con controladores para el control de procesos.

No solo el controlador, sino que un DCS involucra varios dispositivos electrónicos inteligentes (IED) dispersos geográficamente que están programados para operar de manera cooperativa para satisfacer las necesidades de la planta. Los IED pueden ser microcomputadoras, estaciones de trabajo, etc. Los diversos dispositivos de campo incluyen sensores, actuadores, transmisores, etc.

Diferencias clave entre PLC y DCS

- los factor diferenciador clave entre PLC y DCS es que un PLC es una sola entidad diseñada para controlar los procesos. Por el contrario, DCS es un sistema completo distribuido en una gran red diseñada para controlar toda la operación.

- los velocidad de operación lógica también diferencia crucialmente a los dos. Dado que el PLC está diseñado para realizar operaciones de alta velocidad, no se espera que las operaciones de DCS sean mucho más rápidas, ya que está destinado a realizar procesos masivos.

- PLC es un reemplazo para relé electromecánico, mientras que DCS reemplazó los controladores de un solo lazo al incluir múltiples componentes de control.

- los tiempo de respuesta del controlador lógico programable es una décima de segundo (es decir, un decisegundo), pero la del sistema de control distribuido es de aproximadamente 30 ms.

- los arquitectura de PLC es bastante más simple que la de DCS.

- Los controladores lógicos programables están diseñados para controlar máquinas como una máquina del torno en el que el plc maneja la operación de esa máquina en particular.

Mientras que los sistemas de control distribuido controlan el proceso completo como un Sistema de poder donde las operaciones de múltiples máquinas deben ser manejadas en varios lugares. - PLC posee un centralizado controlador que generalmente está presente dentro de la RTU. Sin embargo, no hay un controlador centralizado presente en el caso de DCS debido a la red distribuida.

- En general, hay menos de 1000 puertos de E/S admitidos por PLC. Si bien DCS puede admitir varios miles de puertos de E/S, se sabe que son más escalable que PLC.

- La mayor escalabilidad de DCS respalda su utilizar en mejora de procesos e integración de datos. Mientras que PLC, debido a su baja escalabilidad, ayuda a realizar tareas repetitivas con confiabilidad.

- los programación de PLC está orientado a la aplicación, mientras que hay un conjunto de funciones de control integradas con un DCS que se configura de acuerdo con sus diversos usos.

- los tiempo de escaneo ofrecido por PLC es de alrededor de 10 milisegundos, que es bastante menos que DCS, que proporciona un tiempo de exploración de 100 a 500 milisegundos.

- PLC ofrece más dificultad en solución de problemas que DCS debido a que los problemas son más claramente visibles en una red distribuida que dentro de una maquinaria compleja.

- Los PLC son comparativamente menos flexible que DCS en términos de accesibilidad del operador. Sin embargo, la naturaleza más flexible de DCS genera posibilidades de exposición a interferencias no deseadas por parte de múltiples operadores que conducen a un apagado falso.

- La forma en que están diseñados los PLC los hace útiles para procesos dedicados. Considerando que el diseño de DCS apoya su uso en procesos complejos donde se requieren ajustes frecuentes.

- PLC implica mínimo interacción humana mientras que hay comparativamente más interacción humana en DCS.

Conclusión

Por lo tanto, se puede concluir que, en un solo sistema basado en PLC, si el PLC se daña, toda la operación se suspende. Pero en un DCS, la presencia de varios controladores independientes permite que otros procesos del sistema permanezcan intactos, por lo que la planta no se ve necesariamente afectada incluso cuando uno de los controladores se daña.